Fachthemen

Ermittlung der Tragfähigkeit von Injektionsankern in Mauerwerk druch Versuche am Bauwerk

Dr.-Ing. Dipl.-Wirt.-Ing. (FH) Jürgen H. R. Küenzlen M. A., Adolf Würth GmbH & Co. KG, Künzelsau

Dipl.-Ing. (FH) Eckehard Scheller, ISB Block und Becker – Beratende Ingenieure PartGmbB

Dipl.-Ing. Rainer Becker, fobatec GmbH

Dipl.-Ing. Thomas Kuhn, Adolf Würth GmbH & Co. KG, Künzelsau

1. Einleitung

Im Verankerungsgrund Mauerwerk gibt es viele Befestigungsaufgaben zu lösen, sowohl für Planer, die die Dübel bemessen, als auch für Ausführende, die die Dübel montieren. Dazu gehört u. a. die Befestigung von

- Geländern

- Markisen

- Vordächern, Carports, Wintergärten, Balkonanlagen und Terrassenüberdachungen

- Treppen u. v. m.

Diese Befestigungen erfordern

- die Bemessung durch einen im Bereich der Befestigungstechnik erfahrenen (Bau-) Ingenieur und

- die Montage durch geschultes Personal,

da Einflüsse wie der Verankerungsgrund und bestimmte einzuhaltende Montageparameter die Tragfähigkeit von Dübeln wesentlich bestimmen.

Dieser Beitrag folgt, sozusagen als Teil 2, dem Beitrag „Ermittlung der Tragfähigkeit von Dübeln in Mauerwerk durch Versuche am Bauwerk“ [1], der sich nur mit Kunststoffdübeln befasst hat, und beschäftigt sich jetzt mit Metall-Injektionsankern zur Verankerung im Mauerwerk, die auch nur „Injektionsanker“ oder „Injektionssysteme“ genannt werden.

Für den Verankerungsgrund Mauerwerk kann man auf Baustellen Bestand auf eine große Vielzahl von unterschiedlichen Mauersteinen treffen. Durch stetig neue Entwicklungen (Stichwort „Energieeinsparung“) erhöht sich im Neubaubereich die Vielfalt der vorhandenen Steine in einem rasanten Tempo. Dabei unterscheiden sich die Mauersteine durch

- den Baustoff (Mauerziegel, Kalksandstein, Leichtbeton, Porenbeton oder Normalbeton),

- die Struktur (Vollsteine, Hohl- und Lochsteine mit oder ohne Dämmstoff-Füllung),

- die Geometrie (Steinabmessungen, Loch- und Stegabmessungen) sowie vor allem durch

- die Rohdichte und

- die Druckfestigkeit.

Diese Parameter haben in den meisten Fällen mehr oder weniger gravierende Einflüsse auf die Tragfähigkeit von zugelassenen Metall-Injektionsankern zur Verankerung in Mauerwerk. Im Rahmen der Zulassungsverfahren dieser Befestigungssysteme wird es für die Dübel-Hersteller aber immer nur möglich sein, einen kleinen Teil dieser Mauersteine als Verankerungsgrund in der jeweiligen Zulassung abzubilden. Häufig wird es daher vorkommen, dass das gewählte Dübel-System im Rahmen seines Zulassungsverfahrens nicht im tatsächlich vorhandenen Baustellen-Verankerungsgrund geprüft wurde. Die hier beschriebenen „(Dübel-)Versuche am Bauwerk“ ermöglichen es dem Anwender dennoch zulassungskonform zu bemessen und zu montieren.

Im Deutschen Institut für Bautechnik (DIBt) wurde dafür im Jahr 2015 ein Arbeitskreis „Versuche am Bau“ eingerichtet. Als Beratungsergebnis dieses Gremiums liegt nun – ergänzend zu den bis dahin vorliegenden europäischen Vorgaben – die überarbeitete Technische Regel „Durchführung und Auswertung von Versuchen am Bau für Injektionsankersysteme im Mauerwerk mit ETA nach ETAG 029 bzw. nach EAD 330076-00-0604“ [2] vor. In der Muster-Verwaltungsvorschrift Technische Baubestimmungen (MVV TB), Ausgabe 2019/1, Anhang 3 [4] steht dazu Folgendes:

„Für Mauerwerk aus anderen, vergleichbaren Steinen darf die charakteristische Tragfähigkeit von Injektionsankersystemen mit ETA durch Baustellenversuche nach der Technischen Regel „Durchführung und Auswertung von Versuchen am Bau […]“ ermittelt werden.“

Nachfolgend werden eine kurze Einführung in dieses Regelwerk sowie Tipps für die Anwendung in der Praxis gegeben. Dabei können aus Übersichtsgründen nicht alle Regelungen zitiert und detailliert erklärt werden. Einige der Regelungen in [2] sind dieselben Regelungen wie für Kunststoffdübel in [3], die bereits im ersten Beitrag zu diesem Thema [1] erläutert wurden, weshalb der Einfachheit halber – wo es möglich ist – auf diesen Beitrag verwiesen wird.

Die am Bau Beteiligten können sich an den hier gemachten Erläuterungen orientieren, müssen sich aber immer wieder individuell zu ihrem jeweiligenProjekt „(Dübel-) Versuche am Bauwerk“ Gedanken machen und abstimmen. Dazu gehört es auch, sich im Detail mit den einzelnen Anforderungen der Technischen Regel [2] vertraut zu machen.

2. Grundlagen für Baustellenversuche im Verankerungsgrund Mauerwerk

2.1 Dübel-Systeme

Bei den nachfolgend beschriebenen Metall-Injektionsankern zur Verankerung im Mauerwerk handelt es sich ausschließlich um „Dübel-Systeme“, die in Deutschland auf Grundlage einer „Zulassung“ eingebaut werden dürfen.

Bei diesen Zulassungen wurde/wird unterschieden in

- Europäische Technische Zulassungen sowie

- Europäische Technische Bewertungen,

die jeweils mit „ETA“ abgekürzt werden.

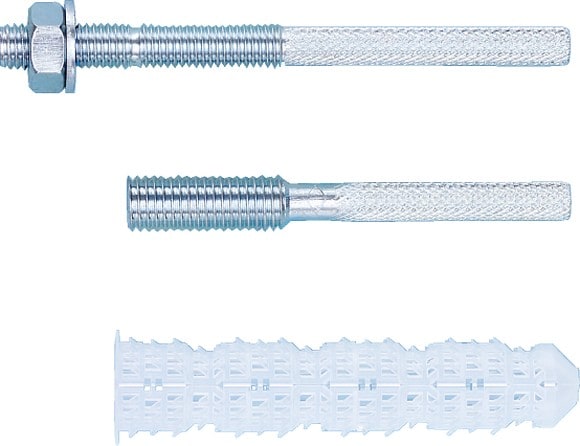

Die hier behandelten Injektionssysteme bestehen in den meisten Fällen aus den in Bild 1 dargestellten Komponenten, die in der Produktbeschreibung, in den Anhängen der jeweiligen europäischen Zulassung bzw. Bewertung, detailliert beschrieben werden. Gemäß [5], Abschnitt 4.1 gilt:

„Einbau nur wie vom Hersteller geliefert, ohne Austausch der einzelnen Teile.“

2.2 Europäische Zulassungen bzw. Bewertungen

Europäische Technische Zulassungen für „Metall-Injektionsanker zur Verankerung im Mauerwerk“ wurden bis ins Jahr 2017 auf Grundlage der Bauproduktenrichtlinie [19] und ETAG 029 [13] erteilt. Heute werden Europäische Technische Bewertungen auf der Basis der Bauproduktenverordnung [21] und dem Europäischen Bewertungsdokument EAD 330076-00-0604 [12] erteilt.Auf europäischer Ebene ist das Verfahren „Versuche am Bauwerk“ in der europäischen Leitlinie ETAG 029, Anhang B [14] bzw. im europäischen Technical Report TR 053 [16] festgelegt.

3. Verantwortlichkeiten

In der Technischen Regel des DIBt [2] werden sehr differenziert die Verantwortlichkeiten bzw. Zuständigkeiten und deren erforderliche Qualifikationen für Baustellenversuche für Metall-Injektionsanker zur Verankerung in Mauerwerk angegeben. Dafür werden der Fachplaner, der Versuchsleiter und das sachkundige Personal definiert. Neben den Erläuterungen im ersten Teil dieses Beitrags [1] gibt die Tabelle 3.1 hierzu einen kurzen Überblick.

Tabelle 3.1: Kurzübersicht zu den Verantwortlichkeiten bei Baustellenversuchen für Metall-Injektionsanker zur Verankerung im Mauerwerk nach [2]

| Verantwortlichkeit | |

|---|---|

| Fachplaner | Plant die Versuche und legt die Versuchsart fest (z. B. Zugversuche, Querlastversuche, Bruchversuche, Probebelastung, Abnahmeversuche |

| Übernahme der Verantwortung für die statistische Auswertung und Ermittlung der charakteristischen Tragfähigkeiten und deren nachvollziehbare Dokumentation | |

| Versuchsleiter | Durchführung von Probebohrungen |

| Bedienung des Prüfgeräts/Durchführung der Versuche | |

| Dokumentation der Versuchsergebnisse | |

| Sachkundiges Personal | Führt die Arbeiten auf der Baustelle aus. |

| Setzt die Dübel für die Versuche. | |

| Erfüllt die Anforderungen an Monteure gemäß dem DIBt-Papier „Hinweise für die Montage von Dübelverankerungen“ [5] |

4. Technische Regel Durchführung und Auswertung von Versuchen am Bau

4.1 Gliederung/Allgemeines

Die Technische Regel [2] „Durchführung und Auswertung von Versuchen am Bau für Injektionsankersysteme im Mauerwerk mit ETA nach ETAG 029 bzw. nach EAD 330076-00-0604“ ist in die folgenden vier Abschnitte gegliedert:

- 1 Anwendungsbereich

- 2 Versuche

- 3 Auswertung der Versuche

- 4 Angaben für die Bemessung

Die erteilte, aktuelle ETA für einen zu verwendenden Metall-Injektionsanker zur Verankerung im Mauerwerk (vgl. Abschnitt 2.2) ist die Grundvoraussetzung für Baustellenversuche. Die Tragfähigkeit eines Injektionsankers kann dann durch Zugversuche (Bruchversuche, Probebelastungen oder Abnahmeversuche) und durch Querlastversuche am Rand (Bruchversuche oder Probebelastung) ermittelt werden (siehe Abschnitt 4.3). Für Metall-Injektionsanker zur Verankerung im Mauerwerk gilt, dass bei Bruchversuchen und Probebelastungen die geprüfte Befestigungsstelle und der geprüfte Dübel später nicht mehr für die eigentliche Ausführung der Befestigung/Verankerung verwendet werden dürfen. Eine „Öffnungsklausel“ gibt es bei der Durchführung von „Abnahmeversuchen“. Eine Übersicht gibt hierzu Tabelle 4.1 (vgl. in [2], Abschnitt 1.1 mit Tabelle 1).

Tabelle 4.1: Übersicht über die Arten der Baustellenversuche

| Bruchversuche | Probebelastungen | Abnahmeversuche | ||

|---|---|---|---|---|

| Siehe in diesem Beitrag Abschnitt … | 4.3.2 | 4.3.3 | 4.3.4 | |

| Belastung der Injektionsanker beim Versuch | Nu und Vu | NpP und Vp | Nu | NpA |

| mit: Nu = Bruchlast bei Zugversuchen Vu = Bruchlast bei Querlastversuchen NpP = Gewählte Last für Probebelastung für Zugversuche (Probelast) Vp = Gewählte Last für Probebelastung für Querversuche (Probelast) NpA = Gewählte Last für Abnahmeversuche (Abnahmelast |

||||

Voraussetzung dafür, dass die geprüften Injektionsanker nach den Abnahmeversuchen für die geplante Befestigung/Verankerung verwendet werden dürfen, ist allerdings, dass die Abnahmelast mindestens eine Minute ohne sichtbare Verschiebung und ohne kritischen Lastabfall gehalten werden konnte. Für Einzelheiten siehe Abschnitt 4.3.4 (bzw. in [2], den Abschnitt 3.4).

4.2 Anwendungsbereiche für Injektionsanker

4.2.1 Mauerwerksgruppen

Für Metall-Injektionsanker zur Verankerung im Mauerwerk werden die Mauerwerksgruppen b, c und d nach [12] unterschieden, die in Tabelle 4.2 zusammengefasst dargestellt werden.

Tabelle 4.2: Mauerwerksgruppen nach EAD 330076-00-0604, Abschnitt 1.2.1 in [12]

| Mauerwerksgruppe | Verankerungsgrund |

|---|---|

| b | Mauerwerk aus Vollsteinen nach DIN EN 771-1 [7], -2 [8], -3 [9] und -5 [11] (senkrechte Lochung bis maximal 15 % des Querschnitts sind zulässig, z. B. Grifflöcher oder Vertiefungen bis 20 % bezogen auf das Volumen des Steins) |

| c | Mauerwerk aus Hohl- oder Lochsteinen nach DIN EN 771-1 [7], -2 [8], -3 [9] und -5 [11] |

| d | Mauerwerk aus Porenbetonsteinen nach DIN EN 771-4 [10] mit einer Druckfestigkeit zwischen 1,8 ≤ fc,m ≤ 8 [N/mm²] |

Die in der Dübel-ETA für den Injektionsanker ausgewiesenen charakteristischen Tragfähigkeiten gelten nur, wenn auf der Baustelle der von seiner Beschaffenheit gleiche Verankerungsgrund vorliegt, wie der, der im Zulassungsverfahren mit dem Dübel geprüft wurde. In diesem Fall kann auf Versuche am Bauwerk verzichtet werden, vorausgesetzt, dass der Dübel entsprechend der ETA montiert wurde (vgl. Tabelle 4.5).

Bei Lochsteinen ist zusätzlich die Setzrichtung des Dübelsystems zu beachten: Die in der ETA angegebenen Tragfähigkeiten gelten für rechtwinklig zur Wandebene gesetzte Injektionsanker (keine Setzposition in der Laibung), sofern nichts anderes in der ETA angegeben ist (vgl. in [2] den Abschnitt 1.3).

Nur bei Vollsteinen können die charakteristischen Dübel-Tragfähigkeiten aus der ETA auf vergleichbare Vollsteine (aus demselben Baustoff) auf der Baustelle übertragen werden, wenn diese lediglich durch eingrößeres Steinformat und/oder durch eine höhere Druckfestigkeit sowie eine größere Rohdichte von den im Zulassungsverfahren geprüften Steinen abweichen (vgl. in [2] den Abschnitt 1.1).

Ansonsten ist die charakteristische Tragfähigkeit eines Injektionsankers im bauaufsichtlich relevanten Bereich durch Versuche am Bauwerk zu ermitteln, wenn nur einer der folgenden Fälle vorhanden sein sollte (vgl. auch Tabelle 4.5 in Abschnitt 4.2.5):

- Für den auf der Baustelle vorhandenen Verankerungsgrund sind keine charakteristischen Tragfähigkeiten in der Dübel-ETA angegeben; ein Stein vom gleichen Baustoff, von gleicher Struktur und vergleichbarer Geometrie (vgl. in [2] die Abschnitte 1.1 und 1.3) befindet sich jedoch in der Zulassung.

- Der auf der Baustelle verbaute Vollstein hat ein kleineres Steinformat und/oder eine niedrigere Druckfestigkeit sowie eine kleinere Rohdichte als der in der Dübel-ETA ausgewiesene Vollstein aus dem gleichen Baustoff.

- Die Dübel werden für die spätere Montage tiefer gesetzt als sie im Zulassungsverfahren geprüft wurden; auch dieser Einfluss ist zu untersuchen:

„Größere Verankerungstiefen als im Referenzstein in der ETA sind möglich, wenn diese Verankerungstiefe für einen Stein des gleichen Typs (Baustoff und Struktur) in der ETA angegeben ist und damit die prinzipielle Eignung der Montagetechnik in der ETA nachgewiesen ist.“

Bei diesen Versuchen muss die Dübel-ETA allerdings immer die entsprechende Mauerwerksgruppe nach Tabelle 4.2 abdecken, d. h., Versuche am Bauwerk in einem Lochstein „Z“ sind nur dann „zulässig“, wenn im Rahmen der Zulassungsverfahren bereits für einen anderen Lochstein „Z“ – dem sogenannten „Referenzstein“ mit gleichem Baustoff (Ziegel, Porenbeton, Kalksandstein, Leichtbeton oder Normalbeton) und gleicher Struktur (Vollstein, Hohl- oder Lochstein mit oder ohne Dämmstoff-Füllung) – die grundsätzliche Eignung für die Verankerung des Injektionsankers geprüft wurde und für diesen Stein charakteristische Tragfähigkeiten des Dübels in der ETA ausgewiesen werden. Deckt die Dübel-ETA in der Mauerwerksgruppe „c“ nur Hochlochziegel ab, so können für Lochsteine aus einem anderen Baustoff (z. B. einen Kalksand-Lochstein) keine charakteristischen Tragfähigkeiten durch Versuche am Bauwerk im Rahmen dieser ETA abgeleitet werden.

Zu beachten ist, dass die Technische Regel [2] für Injektionsanker bezüglich Hohl- und Lochsteinen sehr restriktiv ist. Hierzu werden im Abschnitt 1.3 in [2] folgende Bedingungen für den Baustellen-Verankerungsgrund gemacht:

„Vergleichbares Lochbild wie beim Referenzstein in der ETA, d. h. mindestens gleiche Anzahl und Dicke der Stege, die bei der Lasteinleitung aktiviert werden (siehe Anhang A).“ „Eventuell vorhandene Füllung von Lochsteinen muss dem Füllmaterial des Referenzsteins in der ETA entsprechen.“

Das bedeutet zum Beispiel, dass keine charakteristischen Tragfähigkeiten durch Versuche am Bauwerk für einen Hochlochziegel mit Perlite-Füllung im Rahmen einer Dübel-ETA abgeleitet werden können, wenn in dieser Dübel-ETA in der Mauerwerksgruppe „c“ nur ein Hochlochziegel mit Mineralwolle-Füllung ausgewiesen ist.

Für Injektionsanker wird im Anwendungsbereich in [2] nicht gesondert betont, dass der Einfluss eines Bohrverfahrens, das nicht in der Injektionsanker-ETA erfasst ist, zu untersuchen ist. In den ETAs wird das Bohrverfahren aber für die einzelnen geprüften Steine ausgewiesen; dieses vorgegebene Bohrverfahren ist einzuhalten. Daher ist das bei den Baustellenversuchen angewandte Bohrverfahren auch im Prüfbericht zu dokumentieren

4.2.2 Temperaturbereiche

Für Injektionsanker ist in Bezug auf den Temperatureinfluss Folgendes zu beachten:

- Die Angaben für die Temperaturbereiche a, b und c zeigt Tabelle 4.3.

- Auch wenn der Temperatureinfluss bei den Versuchen am Bauwerk mit Injektionsankern auf der Baustelle nicht untersucht werden kann, so sind gemäß [2], Abschnitt 2.3

- die Temperatur im Verankerungsgrund (Bauteiltemperatur)

- die Lufttemperatur und

- die Mörteltemperatur im Prüfbericht zu dokumentieren.

Für Injektionsanker wird der Temperatureinfluss bei der Auswertung bzw. Ermittlung der charakteristischen Tragfähigkeit aus den Versuchen am Bauwerk (NRk,1, NRk,2 oder NRk,3 sowie VRk,1 oder VRk,2) pauschal über den produktabhängigen Abminderungsfaktor „β“ berücksichtigt. Dieser produktabhängige Abminderungsfaktor „β“ wurde im Zulassungsverfahren auf Grundlage der Laborversuche ermittelt und ist für den jeweiligen Injektionsanker in den Anhängen der zugehörigen ETA ausgewiesen. Für den anschließenden Abgleich der ermittelten Tragfähigkeiten mit dem „Referenzstein muss dann die charakteristische Tragfähigkeit aus der ETA (NRK,ETA/VRK,ETA) angesetzt werden, die dem späteren Nutzungstemperaturbereich entspricht.

Tabelle 4.3: Temperaturbereiche für Metall-Injektionsanker zur Verankerung im Mauerwerk nach [12]

| Temperatur-Bereich | a | b | c |

| maximale Kurzzeit-Temperatur (1) |

+ 40 °C | + 80 °C | Festlegung durch Hersteller |

| maximale Langzeit-Temperatur (2) |

+ 24 °C | + 50 °C | |

| niedrigste Nutzungstemperatur |

- 40 °C | ||

| Monatgetemperatur | Siehe Zulassung bzw. Hersteller-Empfehlung! | ||

| (1) Temperatur innerhalb des Nutzungstemperaturbereichs, die in kurzen Zeiträumen variieren kann, z. B. in Tag-/Nacht-Zyklen und Frost-/Tau-Wechseln. (2) Temperatur innerhalb des Nutzungstemperaturbereichs, die über einen längeren Zeitraum annähernd konstant bleibt. Zu den Langzeit-Temperaturen gehören konstante oder nahezu konstante Temperaturen, wie sie in Kühlhäusern oder in der Nähe von Heizungsanlagen auftreten. |

|||

4.2.3 Nutzungsbedingungen in Bezug auf Montage und Verwendung

Das Bewertungsdokument EAD 330076-00-0604 [12], Abschnitt 1.2.1 unterscheidet zusätzlich zu Baustoff und Temperatur auch noch die Nutzungsbedingungen in Bezug auf Montage und Verwendung, die hier in Tabelle 4.4 dargestellt werden.

Tabelle 4.4: Nutzungsbedingungen in Bezug auf Montage und Verwendung nach [12]

| Nutzungsbedingungen | Beschreibung |

|---|---|

| d/d (1) | Montage und Verwendung in Bauteilen in trockenen Innenräumen |

| w/d | Montage in trockenem oder nassem Mauerwerk und Verwendung in Bauteilen in trockenen Innenräumen |

| w/w (2) | Montage und Verwendung in Bauteilen unter trockenen oder nassen Umweltbedingungen |

| (1) d = dry (Englisch) = trocken (2) w= wet (Englisch) = feucht/nass |

|

Der Hintergrund für diese Differenzierung ist die (in vielen Fällen) reduzierte Tragfähigkeit, wenn ein Injektionsanker nicht in trockenes, sondern in nasses Mauerwerk eingebaut wird. Aufschluss darüber, ob das Mauerwerk trocken oder nass ist, gibt auch hier wieder die Probebohrung (vgl. Abschnitt 5.3.3 mit Tabelle 5.1), bzw. das Erstellen der Bohrlöcher für die Versuche am Bauwerk. Die Konsistenz des Bohrmehls sollte daher für Injektionsanker im Prüfbericht unbedingt mit dokumentiert werden:

- pulverförmiges Bohrmehl ─► das Mauerwerk ist trocken.

- krümeliges Bohrmehl ─► das Mauerwerk ist feucht/nass

Wie für die Berücksichtigung des Temperaturbereichs werden für Injektionsanker auch die „Nutzungsbedingungen in Bezug auf Montage und Verwendung“ pauschal über den Abminderungsfaktor „β“ berücksichtigt.

Siehe dafür sinngemäß die Ausführungen in Abschnitt 4.2.2.

4.2.4 Bedingungen für Achs- und Randabstände

Neu gegenüber [14] und [16] ist in [2], dass für Zug- und Querbeanspru?chung Randabstände zwischen dem Mindestwert cmin,ETA und dem charakteristischen Wert ccr,ETA des Referenzsteines gemäß ETA durch Baustellenversuche beurteilt werden dürfen. Dabei ist

- cmin,ETA der minimale Randabstand des Injektionsankers für den Referenzstein in der ETA und

- ccr,ETA der charakteristische Randabstand des Injektionsankers für den Referenzstein in der ETA.

Ansonsten beachte hier in [2], den Abschnitt 1.3.

4.2.5 Handeln „im Rahmen der Zulassung“

„Zulässig“ (vgl. Abschnitt 4.2.1) bedeutet im Zusammenhang mit Versuchen am Bauwerk das Handeln „im Rahmen der Zulassung“ des Dübels i. d. R. der Dübel-ETA, wenn die grundsätzliche Eignung des Dübels in einem Verankerungsgrund der entsprechenden Mauerwerksgruppe nach Abschnitt 4.2.1, Tabelle 4.2 im Zulassungsverfahren nachgewiesen wurde und in der entsprechenden Dübel-ETA ausgewiesen ist, so kann in jedem vergleichbaren Verankerungsgrund – im Rahmen der Zulassung – gedübelt werden, vorausgesetzt, dass regelkonform Versuche am Bauwerk durchgeführt und entsprechend bewertet werden, wobei auch die Temperaturbereiche, Nutzungsbedingungen sowie Achs- und Randabstände zu berücksichtigen sind (Abschnitte 4.2.2, 4.2.3 und 4.2.4).

Wurde die grundsätzliche Eignung des Dübels in einem Verankerungsgrund nach Tabelle 4.2 im Zulassungsverfahren nicht nachgewiesen, d. h. sind keine Angaben in der entsprechenden Dübel-ETA enthalten, so kann in einem solchen Verankerungsgrund auf der Baustelle nicht – im Rahmen der ETA – verankert werden; der Anwender befindet sich dann rein formal außerhalb des Anwendungsbereichs der ETA und benötigt im bauaufsichtlich relevanten Bereich eine vorhabenbezogene Bauartgenehmigung. Bei diesem Verfahren können Versuche am Bauwerk eine Beurteilungsgrundlage sein. Für diesen Fall empfiehlt es sich allerdings immer, einen geeigneten Planer bzw. Sachverständigen für die Beurteilung der Verankerung einzuschalten, der über ausreichende Erfahrungen auf dem Gebiet der Verankerungen und des Mauerwerkbaus verfügt.

In Tabelle 4.5 wird noch einmal zusammenfassend dargestellt, wann Versuche am Bauwerk mit Metall-Injektionsankern im Mauerwerk erforderlich sind.

Tabelle 4.5: Erfordernis von Versuchen am Bauwerk mit Metall-Injektionsankern im Mauerwerk

| Versuche am Bauwerk mit Metall-Injektionsankern im Mauerwerk sind nach [2], [14] bzw. [16] … | |

| … nicht erforderlich, wenn … | ... erforderlich, wenn … |

|

|

4.3 Versuche

4.3.1 Allgemeines

Die Tragfähigkeit eines Injektionsankers kann nach [2] bei Versuchen am

Bauwerk durch

- Zugversuche (Bruchversuche, Probebelastungen, Abnahmeversuche) und durch

- Querlastversuche (Bruchversuche am Rand oder Probebelastung am Rand)

ermittelt werden.

In [14] und [16] waren bisher keine Versuche mit Querlasten vorgesehen.

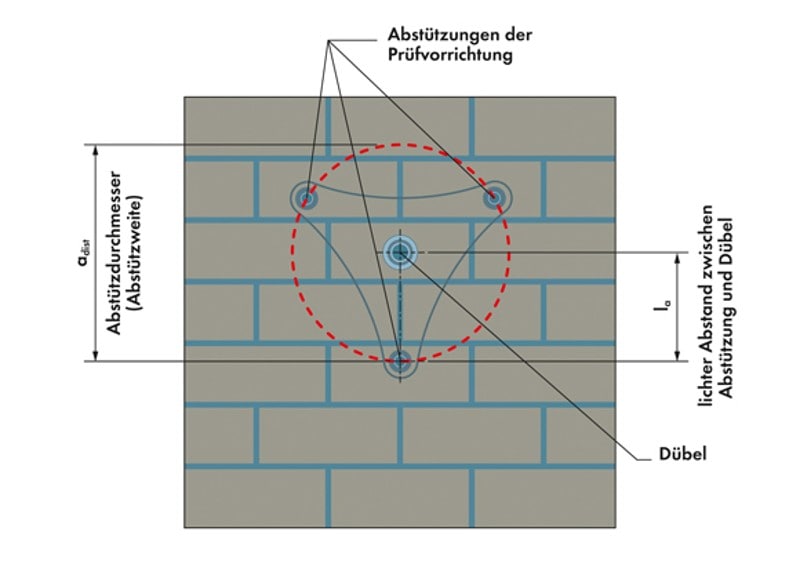

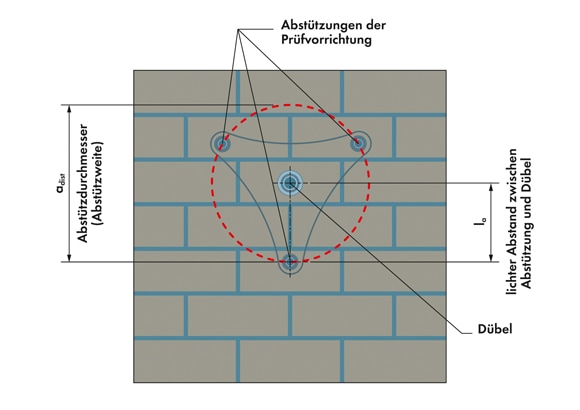

Eine weitere Neuerung in [2] gegenüber [14] und [16] ist die Einführung des Reduktionsfaktors dist zur Berücksichtigung von Abstützweiten adist < 3·hef, wenn der empfohlene lichte Abstand zwischen der Abstützung und dem Injektionsanker von mindestens la = 1,5·hef nicht eingehalten werden kann (vgl. Bild 5). Für Zugversuche dürfen für Verankerungstiefen bis hef = 150 mm kleinere Abstützdurchmesser gewählt werden, wobei der Mindestabstützdurchmesser adist,min = 1,5·hef beträgt. Der Einfluss der kleineren Abstützdurchmesser wird durch den Reduktionsfaktor dist bei der Auswertung der Versuche berücksichtigt und wie folgt ermittelt:

- αdist = 0,4 + (adist / 5·hef) (Gleichung 1)

mit:

- αdist Reduktionsfaktor für Abstützweiten 1,5·hef ≤ adist < 3·hef (siehe auch Bild 2)

- αdist vorhandene Abstützweite (Abstützdurchmesser; vgl. auch Bild 5)

- hef effektive Verankerungstiefe ≤ 150 mm

![Reduktionsfaktor αdist für Abstützdurchmesser nach [2]](../../../media/pictures/microsites/ipa_1/Injektionsanker_Abbildung2--Reduktionsfaktor_alpha-dist_fuer_Abstuetzdurchmesser---2555_2414_Bild-2.jpg)

Für die Positionierung der Abstützung des mobilen Dübel-Prüfgeräts auf den Mauersteinen beachten Sie Abschnitt 5.2 mit Bild 6.

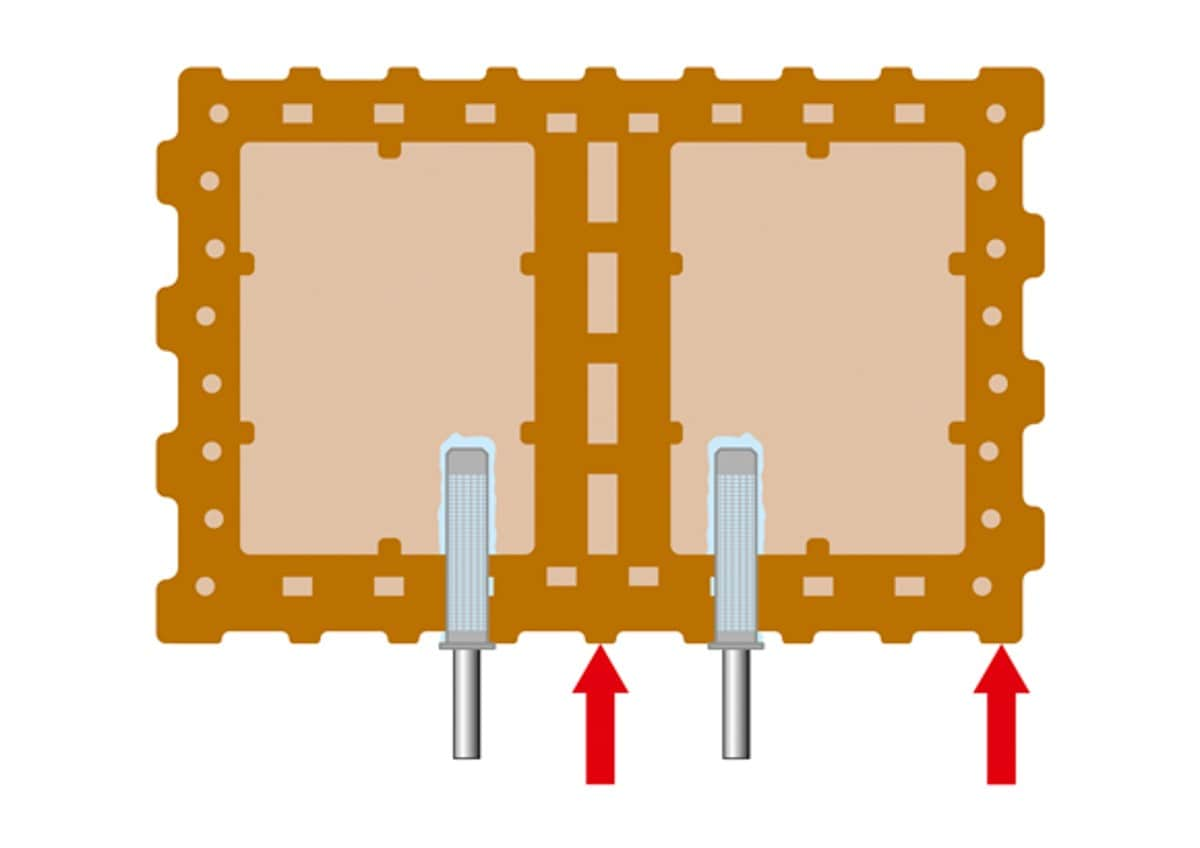

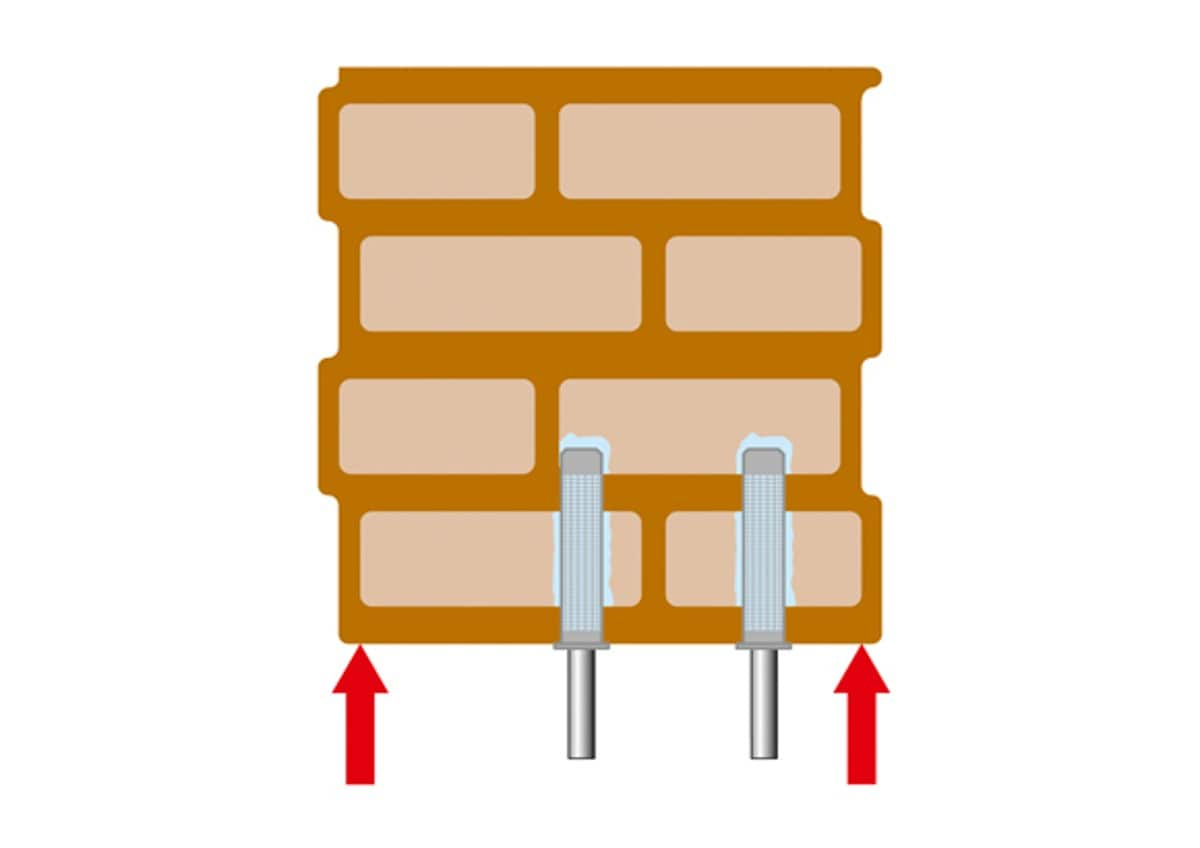

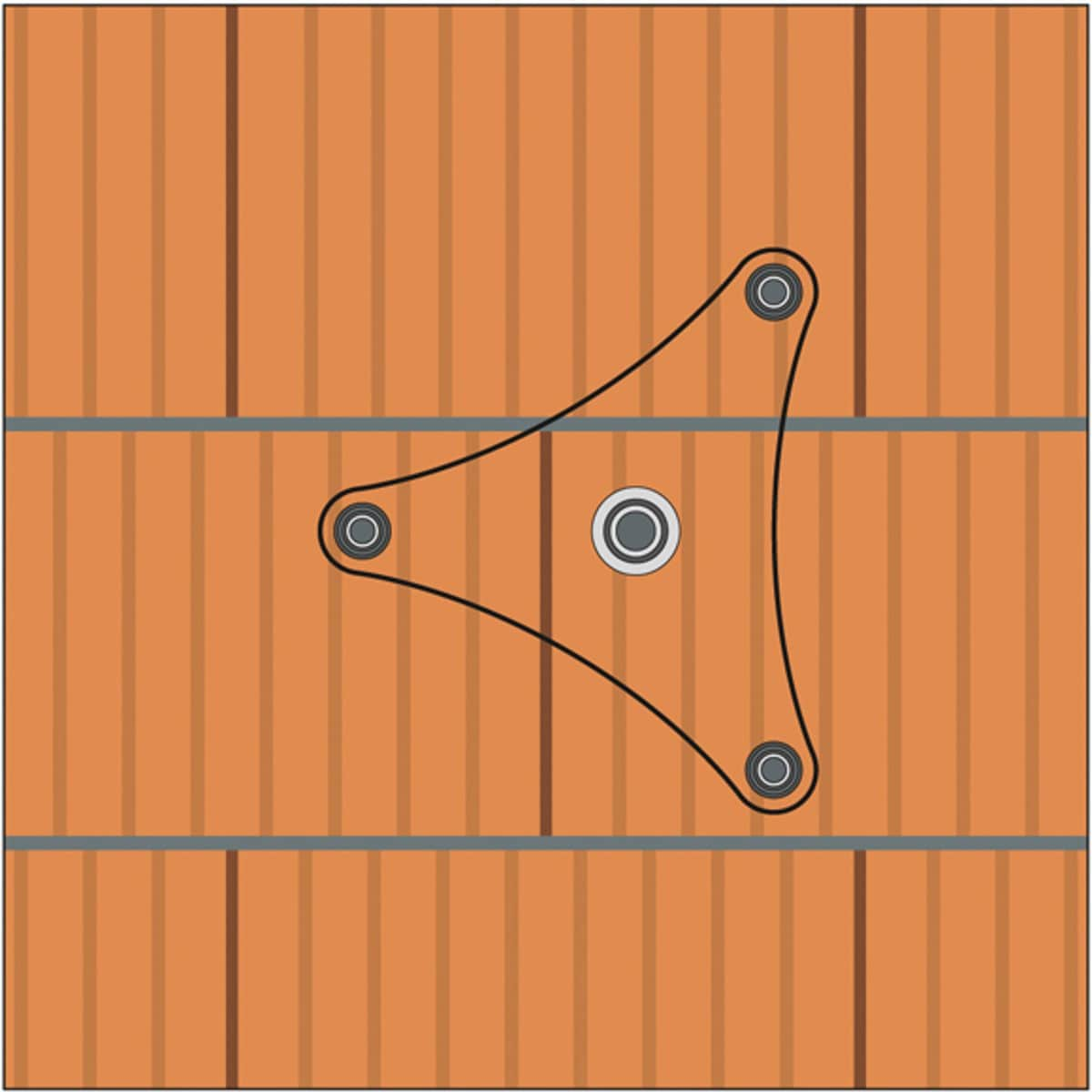

Bei unverputztem Mauerwerk und genauer Kenntnis der Steingeometrie von Hohl- und Lochsteinen kann eine angepasste Abstützweite gewählt werden. Dabei ist darauf zu achten, dass die Abstützung mindestens auf den tragfähigen Querstegen realisiert wird (siehe Bild 3). Dies ist die Voraussetzung dafür, dass sich die Verformung in den aktivierten Horizontalstegen ungehindert einstellen kann.

Eine wesentliche Neuerung in [2] gegenüber [14] und [16] ist die Differenzierung der Material-Teilsicherheitsbeiwerte (γM) für das Mauerwerk in Abhängigkeit der Art der durchgeführten Versuche und des Verankerungsgrunds. Diese Differenzierung ist in Tabelle 4.6 dargestellt.

Tabelle 4.6: Material-Teilsicherheitsbeiwerte γM (gemäß [2], Abschnitt 4.3, Tabelle 4)

| Verankerungsgrund | Art der durchgeführten Versuche am Mauerwerk | ||

| 15 Probebelastungen (vgl. Abschnitt 4.3.3) |

≥ 5 Bruchversuche (vgl. Abschnitt 4.3.2) oder 15 Abnahmeversuche (vgl. Abschnitt 4.3.4) |

Alle Befestigungen geprüft durch Abnahmeversuche (vgl. Abschnitt 4.3.4) |

|

| Mauerziegel, Kalksandsteine, Steine aus Leichtbeton und Normalbeton |

2,50 | 2,25 | 1,95 |

| Porenbetonsteine | 2,00 | 1,80 | 1,56 |

4.3.2 Bruchversuche

Bei Bruchversuchen wird der Injektionsanker bis zum Versagen belastet. Das bedeutet, dass die Last mit dem Dübel-Auszugsgerät so lange langsam und stetig gesteigert wird, bis keine Laststeigerung mehr möglich ist und die Verankerung oder der Verankerungsgrund versagt. Dabei darf die Bruchlast frühestens nach einer Minute erreicht werden.

Die Bruchlast wird aufgezeichnet und ist Grundlage für die Auswertung der Versuche und die Ableitung einer charakteristischen Tragfähigkeit des Dübels im Baustellen-Verankerungsgrund.

Die minimale Anzahl von Auszugsversuchen ist n = 5, wobei in [2] (siehe dort Abschnitt 3.2) nicht zwischen Querlastversuchen am Rand und Zugversuchen unterschieden wird und es auch keine Rolle spielt, ob die Wand verputzt ist oder nicht. Die Injektionsanker/Befestigungsstellen dürfen nach den Bruchversuchen nicht mehr für die geplante Befestigung/Verankerung verwendet werden.

4.3.3 Probebelastungen

Anders als in [14] und [16] geregelt, dürfen nach der Technischen Regel des DIBt Probebelastungen nicht nur für Zugversuche, sondern auch für Querlastversuche am Rand durchgeführt werden (vgl. Abschnitt 3.3 in [2]). Dabei sind in beiden Fällen jeweils mindestens 15 Versuche durchzuführen.Die Festlegung der Probelast für Probebelastungen kann nur durch den Fachplaner (Abschnitt 3) festgelegt werden, da nur dieser Kenntnisse über die Gesamtstatik des Bauvorhabens – mit den Einwirkungen auf die geplanten Dübel-Befestigungen– haben kann. Die Lasten für eine Probebelastung werden nach den folgenden Gleichungen bestimmt.

Für Zugversuche:

- NpP ≥ NEd · γM · 1 / β (Gleichung 2)

- NpP ≤ NRk,ETA / β (Gleichung 3)

Für Querversuche:

- VP ≥ VEd · γM · 1 / β (Gleichung 4)

- ≤ VRk,ETA / β (Gleichung 5)

mit:

- NpP gewählte Last für die Probebelastung für die Zugversuche

- Vp gewählte Last für die Probebelastung für die Querlastversuche

- NEd Bemessungswert der Einwirkung (NEk · F) Zuglast

- VEd Bemessungswert der Einwirkung (VEk · F) Querlast

- γM Teilsicherheitsbeiwert der Tragfähigkeit (vgl. Abschnitt 4.3.1)

- β produktabhängiger Faktor zur Berücksichtigung verschiedener Einflüsse gemäß ETA für den verwendeten Injektionsanker (siehe hierfür auch die Ausführungen in den Abschnitten 4.2.2 und 4.2.3)

- NRk,ETA charakteristische Tragfähigkeit des Injektionsankers NRk,b bzw.

- NRk,p in der ETA für den Referenzstein

- VRk,ETA charakteristische Tragfähigkeit des Injektionsankers VRk,c in der ETA für den Referenzstein

Für die Probebelastungen mit Injektionsankern wird ein „kritischer Lastabfall“ definiert:

Für eine erfolgreiche Probebelastung muss für jeden der mindestens 15 Versuche die gewählte Probelast NpP bzw. VP für mindestens eine Minute gehalten werden. Dabei dürfen keine sichtbaren Verschiebungen auftreten. In der Regel wird man bei den Prüfungen auch hier immer einen Lastabfall infolge Relaxation („Entspannung“) feststellen. Geht diese Relaxation über 10 % der Probelast hinaus, so spricht [2] von einem kritischen Lastabfall.

Wenn der o. g. Lastabfall den Grenzwert von 10 % für den „kritischen Lastabfall“ überschreitet, ist es zulässig, die Lasthöhe einmalig auf den Ausgangswert NpP bzw. Vp nachzustellen und diese mindestens 10 Minuten zu halten. Wenn während dieser Zeit keine sichtbare Verschiebung auftritt und der weitere Lastabfall maximal 5 % der Probelast beträgt, so können die charakteristischen Tragfähigkeiten NRk,2 bzw. VRk,2 für den Injektionsanker nach den beiden folgenden Gleichungen ermittelt werden:

- NRk2 = αdist · NpP · β ≤ NRk,ETA (Gleichung 6)

- VRk2 = Vp · β ≤ VRk,ETA (Gleichung 7)

mit:

- αdist Reduktionsfaktor für Abstützweiten αdist < 3·hef nach Gleichung (1)

- NpP, β, NRk,ETA siehe Gl. (2) und (3)

- Vp, β, VRk,ETA siehe Gl. (4) und (5)

Aus Gründen der Übersicht wird für weitere Details auf den Abschnitt 3.3 in [2] verwiesen.

Die Injektionsanker/Befestigungsstellen dürfen nach den Probebelastungen nicht mehr für die geplante Befestigung/Verankerung verwendet werden. Dies wird damit begründet, dass nicht ausgeschlossen werden kann, dass es zu Vorschädigungen der Verankerungen kam, auch wenn keine sichtbaren Bewegungen oder Verschiebungen bei sämtlichen geprüften Injektionsankern auftraten.

4.3.4 Abnahmeversuche

Die Idee von Abnahmeversuchen (nur Zugversuchen) ist es, einen Teil oder alle der für die geplante Befestigung vorgesehenen Injektionsanker zu prüfen. Dabei ist die Abnahmelast (NpA) für diese Versuche auf einem im Vergleich zur Tragfähigkeit niedrigeren Lastniveau.Vor der Durchführung der eigentlichen Abnahmeversuche muss auf der Baustelle zunächst

- mindestens ein Bruchversuch bis zum Versagen oder

- mindestens eine Probebelastung auf einem beliebigen Niveau

durchgeführt werden. Sollte die Verankerung bei dieser „Probebelastung auf einem beliebigen Niveau“ versagen, dann kann dieser Versuch als Bruchversuch gewertet werden.

Die Versagenslast aus einem Bruchversuch bzw. die Probelast der einen Probebelastung ist der Ausgangswert Nu,1 für die Ermittlung der Abnahmelast (NpA).

Es können aber auch mehr Bruchversuche oder Probebelastungen durchgeführt werden, um ein Ergebnis mit einer besseren Aussagekraft zu erhalten: Werden

- mindestens drei Bruchversuche oder

- mindestens drei Probebelastungen auf einem beliebigen Niveau

durchgeführt, so ergibt sich der Ausgangswert Nu,m für die Ermittlung der Abnahmelast als Mittelwert der mindestens drei Bruchversuche oder Probebelastungen.

Die so getesteten Injektionsanker/Befestigungsstellen [Bruchversuch(e) oder Probebelastung(en)] dürfen nicht mehr für die geplante Befestigung/Verankerung verwendet werden, da eine Vorschädigung des Steines durch diese Belastung(en) nicht ausgeschlossen werden kann. Für die Ermittlung der Abnahmelast NpA aus Nu,1 oder Nu,m ist – wie bei den Probebelastungen – der Fachplaner (Abschnitt 3) verantwortlich, da nur dieser Kenntnisse über die Gesamtstatik des Bauvorhabens – mit den Einwirkungen auf die geplanten Dübelverankerungen – haben kann.

Wenn nicht alle der für die geplante Befestigung vorgesehenen Injektionsanker geprüft werden, sind mindestens 15 Abnahmeversuche mit der Abnahmelast NpA durchzuführen, die wie folgt zu ermitteln ist. Für nur einen Bruchversuch bzw. nur eine Probebelastung:

- NpA = αProbe · 0,5 · Nu,1 ≤ αProbe · NRk,ETA / β (Gleichung 8)

- NpA ≥ NEd · γM · 1/ β (Gleichung 9)

Für mindestens drei Bruchversuche bzw. mindestens drei Probebelastungen:

- NpAP = αProbe · 0,7 · Nu,m ≤ αProbe · NRk,ETA / β (Gleichung 10)

- NpA ≥ NEd · γM · 1/ β (Gleichung 11)

mit:

- NpA Last für die Abnahmeversuche (Abnahmelast)

- Nu,1 in einem Versuch ermittelte Versagenslast/ProbebelastungAnmerkung: Annahme der Versagenslast/Probebelastung als 95 %-Quantilwert. Mit dem Faktor 0,5 ergibt sich der 5 %-Quantilwert.

- Nu,m Mittelwert der Versagenslast/Probebelastung aus mindestens drei VersuchenAnmerkung: Mit dem Faktor 0,7 ergibt sich der 5 %-Quantilwert.

- NRk,ETA charakteristische Tragfähigkeit NRk,b bzw. NRk,p in der ETA für den Referenzstein

- NEd Bemessungswert der Einwirkung (NEk · F)

- γM Teilsicherheitsbeiwert für das Material, siehe Abschnitt 4.3.1

- β produktabhängiger Faktor zur Berücksichtigung verschiedener Einflüsse gemäß ETA

- αProbe Faktor zur Vermeidung einer Vorschädigung = 0,90

Für erfolgreiche Abnahmeversuche muss für jeden der mindestens 15 Versuche die gewählte Abnahmelast NpA für mindestens eine Minute gehalten werden. Dabei dürfen keine sichtbaren Verschiebungen auftreten. Dies entspricht der Regelung für Probebelastungen in Abschnitt 4.3.3. So wird sinngemäß auch hier der „kritische Lastabfall“ definiert, wenn bei den Prüfungen der Lastabfall infolge Relaxation („Entspannung“) über 10 % der Abnahmelast hinausgeht (vgl. in [2] den Abschnitt 3.4).

Wenn der Lastabfall den Grenzwert für den „kritischen Lastabfall“ von 10 % überschreitet, ist es zulässig, die Lasthöhe einmalig auf den Ausgangswert NpA nachzustellen und diese mindestens 10 Minuten zu halten. Wenn während dieser Zeit keine sichtbare Verschiebung auftritt und der weitere Lastabfall maximal 5 % der Abnahmelast beträgt, so kann die charakteristische Zugtragfähigkeit NRk,3 des Injektionsankers nach der folgenden Gleichung ermittelt werden:

- NRk3 = αdist · NpA · β ≤ NRk,ETA (Gleichung 12)

mit:

- αdist Reduktionsfaktor für Abstützweiten αdist < 3·hef nach Gleichung (1)

- NpA, β, NRk,ETA siehe Gl. (8), (9), (10) und (11)

Aus Gründen der Übersicht wird für weitere Details auf den Abschnitt 3.4 in [2] verwiesen.Nur die Injektionsanker/Befestigungsstellen, für die erfolgreiche Abnahmeversuche durchgeführt werden konnten (Aufbringen der Abnahmelast für mindestens eine Minute ohne sichtbare Verschiebungen und ohne kritischen Lastabfall), dürfen nach Abschluss der Abnahmeversuche für die geplante Befestigung/Verankerung verwendet werden (vgl. hierzu Abschnitt 4.3.1 mit Tabelle 4.1).

4.4 Prüfbericht

Die Dokumentation der Versuche am Bauwerk für Metall-Injektionsanker zur Verankerung im Mauerwerk erfolgt durch den „Versuchsleiter“ in einem entsprechenden Prüfbericht. Hierzu wird auf die Ausführung im ersten Teil dieses Beitrags verwiesen [1].

5. Praxistipps

5.1 Ort der Prüfungen

Der Ort, an dem die Prüfungen durchgeführt wurden, sollte möglichst präzise beschrieben werden, damit später nach Abschluss des eigentlichen Bauvorhabens immer noch genau nachvollzogen werden kann, wo tatsächlich die Versuche am Bauwerk durchgeführt wurden. Folgende Angaben können hilfreich sein:

- Achskoordinaten aus vorliegenden Plänen (wenn vorhanden)

- Innenraum oder Außenbereich

- Geschoss/Etage

- Raum-Nummer

- …

Bereits an diesem Punkt empfiehlt sich eine Dokumentation mit Hilfe von Fotos.

Mit Bezug auf die Technische Regel des DIBt (vgl. in [2]) sind die Setzstellen, an denen die Versuche am Bauwerk durchgeführt werden, durch den zuständigen Fachplaner festzulegen.

Wenn eine Fassade bei einem Bauvorhaben im Bestand, an einem bereits vorhandenen, ggf. auch verputzten Mauerwerk verankert werden soll, gelten die z. B. nur an einer Außenwand des Bestandsgebäudes ermittelten Versuchsergebnisse nicht automatisch für alle Wände des gesamten Bauvorhabens. Für diesen Fall müsste sichergestellt werden, dass es sich bei allen Außenwänden um den gleichen Verankerungsgrund handelt, in den der Dübel später tatsächlich auch eingebaut wird.

Der TR 053 [16] und ETAG 029, Anhang B [14] führen hierzu allgemein

Folgendes aus:

„Die Anzahl und Position der zu prüfenden Injektionsanker sind den jeweiligen speziellen Bedingungen des jeweiligen Bauwerks anzupassen und müssen z. B. im Fall von verdeckten und größeren Flächen erhöht werden, so dass zuverlässige Angaben über die charakteristische Tragfähigkeit der im jeweiligen Verankerungsgrund eingebetteten Injektionsankern abgeleitet werden können. Die Versuche sollten die ungünstigsten Bedingungen der praktischen Ausführung berücksichtigen.“

Bild 4 zeigt eine Baustelle, bei der ein eingeschossiger Anbau nachträglich an einem bestehenden mehrgeschossigen Wohngebäude ergänzt wurde. Beim Einbau neuer Fenster und der Sanierung des Putzes werden hier im Bild mindestens drei verschiedene Mauersteinarten sichtbar: ein Betonstein (Fensterbrüstung), ein Vollziegel (vorhandenes Hauptgebäude) und ein Hochlochziegel (Anbau bzw. Brüstung unter dem kleineren Fenster).

Sollten an diesem Objekt Versuche am Bauwerk durchgeführt werden, so könnten die Ergebnisse nicht automatisch von einem auf die beiden anderen Mauersteine übertagen werden. Es wäre vielmehr vorab vom Fachplaner zu entscheiden, wo und welche Mauersteinart geprüft werden soll. In einer solchen Situation kann es sinnvoll oder sogar erforderlich sein, die Anzahl der Versuche zu erhöhen d. h. in mehreren Wandbereichen und Steinen zu prüfen. Nach [2], Abschnitt 2.1 sind bei unregelmäßigem Mauerwerk (Mauerwerk aus verschiedenen Steinen) für jede Art des angetroffenen Verankerungsgrunds separate Versuche durchzuführen und getrennt auszuwerten.

Alternativ könnte man hier (Bild 4) zunächst jeweils nur eine kleine Anzahl von Tastversuchen in den drei verschiedenen Steinarten und eine vollständige Anzahl von Versuchen nur in der „ungünstigsten“ Mauersteinart (in der bei den Tastversuchen die geringsten Lasten eingeleitet werden konnten) durchführen. Die dabei ermittelte Dübeltragfähigkeit könnte dann auf der sicheren Seite auf die beiden „günstigeren“ Steine übertragen werden. Ein solches Vorgehen wäre ein ingenieurmäßiger Ansatz, der durch den zuständigen Fachplaner festzulegen und zu verantworten ist.

Baustellenversuche sind nicht zwingend am Bauwerk durchzuführen. Sind z. B. bei einer Neubau-Baustelle noch eine ausreichend große Anzahl von einzelnen, nicht verbauten Mauersteinen des tatsächlich vorhandenen Baustellen-Verankerungsgrundes vorhanden, können die Versuche nach [2], Abschnitt 2.2 auch „an nicht verbauten Einzelsteinen“ durchgeführt werden. Damit müssen die Versuche nicht zwingend auf dem Gerüst bzw. direkt am Bauwerk durchgeführt werden, was die Prüfung i. d. R. deutlich vereinfacht. Diese Vorgehensweise ist sowohl durch die Technische Regel des DIBt [2] als auch den TR 053 [16] abgedeckt, da in Prüfstellen im Rahmen eines Zulassungsverfahrens häufig auch nur an Einzelsteinen geprüft wird.

5.2 Prüfvorrichtung

Mit „Prüfvorrichtung“ sind mobile Dübel-Auszugsgeräte gemeint, mit denen Baustellenversuche durchgeführt werden können.

Bei diesen Geräten ist allgemein immer darauf zu achten, dass sie regelmäßig (je nach Herstellervorgabe i. d. R. einmal jährlich) kalibriert werden, vgl. in [2] den Abschnitt 2.2:

„Die Prüfvorrichtung für die Versuche soll eine kontinuierliche Anzeige der aktuellen Kraft einschließlich der Erfassung des Spitzenwertes ermöglichen. Dieser Spitzenwert ist aufzuzeichnen. Die Kraft ist über eine kalibrierte Kraftmessdose (Genauigkeit ± 5 % auf den Messbereich) zu messen.“

Da hier eine kalibrierte Kraftmessdose gefordert wird, sollten die Geräte i. d. R. bei den Prüfgeräte-Herstellern entsprechend regelmäßig kalibriert und dort auch gleichzeitig gewartet werden.Wird ein Dübel-Auszugsgerät unsachgemäß behandelt, z. B. fällt ein Prüfgerät bei einem Versuch an einer Fassade auf das Gerüst oder sogar vom Gerüst auf den Boden, so ist das Gerät selbstverständlich außerhalb des vorgegebenen Wartungszyklus zu überprüfen und darf zunächst nicht mehr für weitere Versuche verwendet werden.

Als lichter Abstand (la) zwischen der Abstützung des Prüfgeräts und dem zu prüfenden Injektionsanker wird für Zugversuche in [2] mindestens die 1,5-fache effektive Verankerungstiefe (la = 1,5⋅hef) empfohlen, woraus der Abstützdurchmesser (adist = 3⋅hef) nach Bild 5 resultiert. Dieser Abstand soll ein mögliches Ausbrechen des Mauerwerks während des Versuchs nicht behindern.

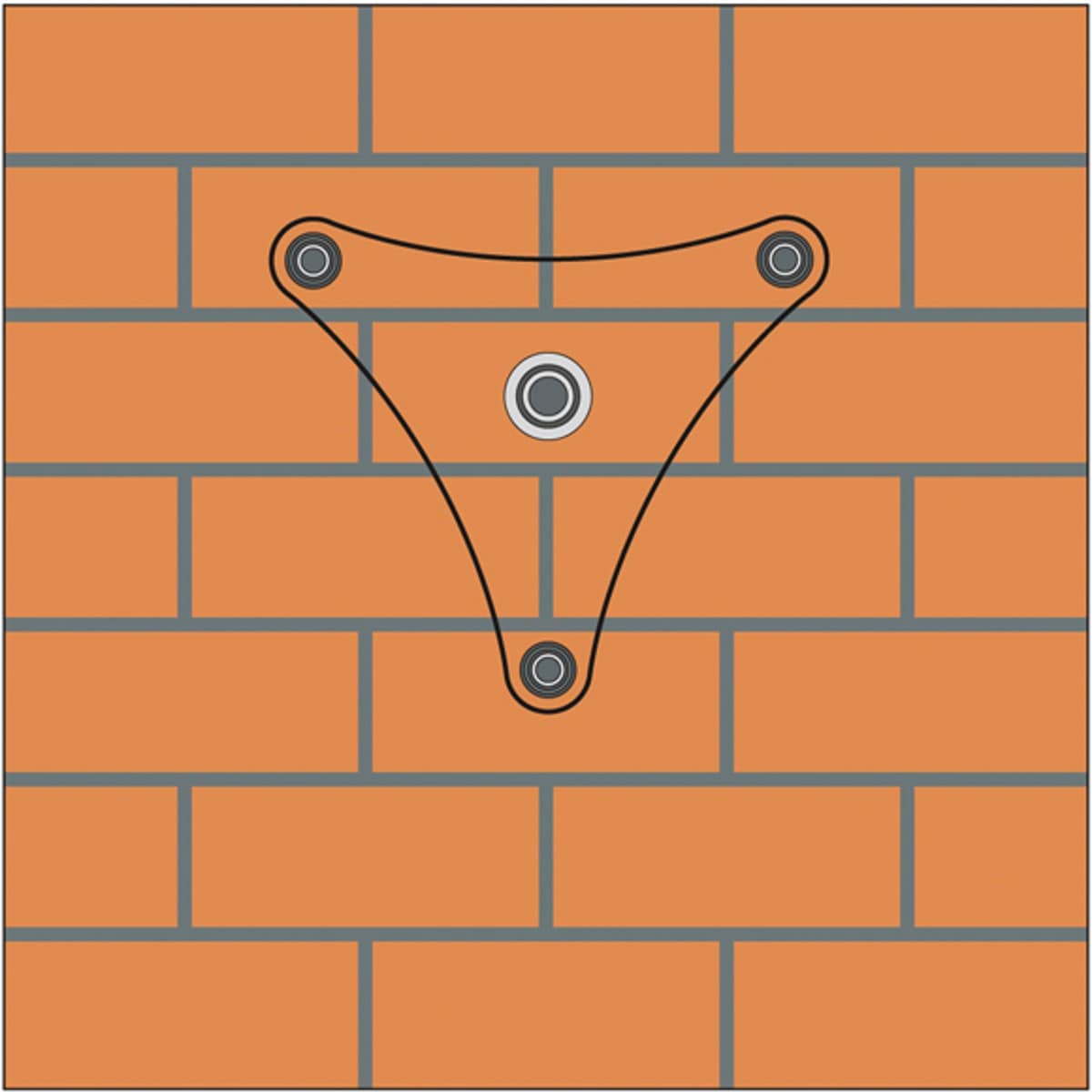

Nach der Technischen Regel des DIBt [2] kann durch die Berücksichtigung der Lage der Abstützung des Prüfgeräts bei kleinformatigen Steinen das Herausziehen der Steine bei der Prüfung am Bauwerk berücksichtigt werden [Bild 6a) zeigt die Lage der Abstützung außerhalb des Steins in dem der Dübel montiert ist]. Bei großformatigen Lochsteinen muss darauf geachtet werden, dass ein Aufspalten des Steins durch die Lage der Abstützung nicht behindert wird [Bild 6b)]

5.3 Verankerungsgrund

5.3.1 Allgemeines

Die Bestimmung und Beschreibung des tatsächlich auf der Baustelle vorhandenen Verankerungsgrunds ist grundsätzlich einer der wichtigsten Punkte bei der Durchführung von Versuchen am Bauwerk, da der tatsächlich verbaute Mauerstein mit einem „äquivalenten Verankerungsgrund“ aus der ETA des verwendeten Dübelsystems verglichen werden muss. Die Dübel-Tragfähigkeit, die aus den Versuchen am Bauwerk ermittelt wird, muss mit der Tragfähigkeit des gleichen Dübels in einem vergleichbaren Verankerungsgrund bzw. Stein, der im Zulassungsverfahren geprüft und in der Dübel-ETA abgebildet ist, abgeglichen werden. Dieser vergleichbare Stein – bezüglich Baustoff, Struktur und Geometrie (vgl. Abschnitt 1) – wird in [2], Abschnitt 1.2 als „Referenzstein“ bezeichnet. Bei dem Abgleich mit dem Referenzstein ist der kleinere Wert, entweder das Ergebnis aus den Versuchen für den tatsächlich verbauten Stein (NRk,1, NRk,2 oder NRk,3 sowie VRk,1 oder VRk,2) oder der Wert aus der ETA für den Referenzstein (NRK,ETA oder VRK,ETA), maßgebend.

Dieser Abgleich wird i. d. R. umso verlässlicher, d. h. der Abgleich liegt zunehmend auf der sicheren Seite, je mehr unterschiedliche Steine einer Nutzungskategorie im Zulassungsverfahren eines Dübels geprüft wurden und in der Dübel-ETA ausgewiesen sind. Wurde z. B. ein Dübel in mehreren unterschiedlichen Lochsteinen eines Baustoffs geprüft, so steigt mit jedem zusätzlich im Zulassungsverfahren geprüften Stein die Wahrscheinlichkeit, dass man in der Dübel-ETA tatsächlich einen vergleichbaren „Referenzstein“ für den auf der Baustelle verbauten Mauerstein findet.

Unter „Zusätzliche Bedingungen bei Hohl- und Lochsteinen“ wird im Abschnitt 1.3 „Anwendungsbedingungen“ in der Technischen Regel des DIBt auf den Anhang A in [2] verwiesen, in dem Lochsteine in die Kategorien C1 bis C7 eingeteilt werden. Weiter heißt es, dass folgende Kriterien für die Auswahl des Referenzsteins herangezogen werden „können“:

- Anzahl Stege und Stegdicken,

- Abstand der Stege über die Setztiefe,

- gefüllte oder ungefüllte Kammern,

- Baustoff (Ziegel, Kalksandstein, Leichtbeton, Porenbeton, Normalbeton), Druckfestigkeit, Rohdichte,

- Lastniveau des vergleichbaren Steines der ETA.

Prinzipiell sollten im Abschnitt „Verankerungsgrund“ des Versuchsberichts für (Dübel-) Versuche am Bauwerk so viele Informationen wie möglich zusammengetragen werden.

5.3.2 Bestimmung des Verankerungsgrunds bei einem Neubau

Im Neubau kann der vorhandene Verankerungsrund mit wenig Aufwand häufig an auf der Baustelle noch vorhandenen, nicht verbauten Einzelsteinen bestimmt bzw. aus den Bauunterlagen wie z. B. Bauplänen, ggf. der Zulassung oder der Leistungserklärung des verbauten Mauersteins entnommen werden.

5.3.3 Bestimmung des Verankerungsgrunds bei einem Altbau

Beim Bauen im Bestand ist es dagegen häufig sehr schwierig bis unmöglich den tatsächlich vorhandenen Verankerungsgrund zu definieren. Die Bauakten sind i. d. R. unvollständig und nicht so präzise wie bei heutigen Neubauten. Bei alten Mauerwerksbauten trifft man häufig auch auf verputztes Mauerwerk, was eine exakte Bestimmung des Verankerungsgrunds zusätzlich erschwert.

Erste Hinweise auf den tatsächlich vorhandenen Verankerungsgrund gibt in diesen Fällen daher am besten eine Probebohrung direkt auf der Baustelle. Eine solche Probebohrung sowie generell Versuche am Bauwerk sollten vorzugsweise bereits in der Planungsphase einer Baumaßnahme durchgeführt werden, damit auf Grundlage einer Bemessung ein seriöses Angebot erstellt werden kann (Dübeltyp, Dübelabmessungen, Mengenermittlung) und die ausführende Firma am Tag der Montage bereits die richtigen Dübel in ausreichender Anzahl auf der Baustelle vorrätig hat.

Erstellt man bei der Probebohrung im Drehgang ein Bohrloch (das Hammer- bzw. Schlagwerk der Hammer- bzw. Schlagbohrmaschine muss ausgeschaltet sein), so kann man auf Grundlage des vorhandenen Bohrmehls und des Bohrfortschritts bereits eine erste Abschätzung über den vorhandenen Verankerungsgrund bzw. den Baustoff treffen (vgl. Tabelle 5.1 und Bild 7).

Tabelle 5.1 Ermittlung des Verankerungsgrunds durch Probebohrungen (vgl. z.B. in [20])

| Bohrfortschritt | Untergrund | Farbe des Bohrmehls | Wahrscheinlicher Verankerungsgrund/Baustoff |

| fortlaufend langsam | Vollmaterial | grau | Beton, Betonstein |

| rot | Ziegel, Klinker | ||

| weiß | Kalksandstein | ||

| fortlaufend schnell | weiß | Porenbetonstein | |

| ruckartig | Hohlmauerwerk | grau | Hohlblockstein aus (Leicht-) Beton |

| rot | Hochlochziegel | ||

| weiß | Kalksand-Lochstein |

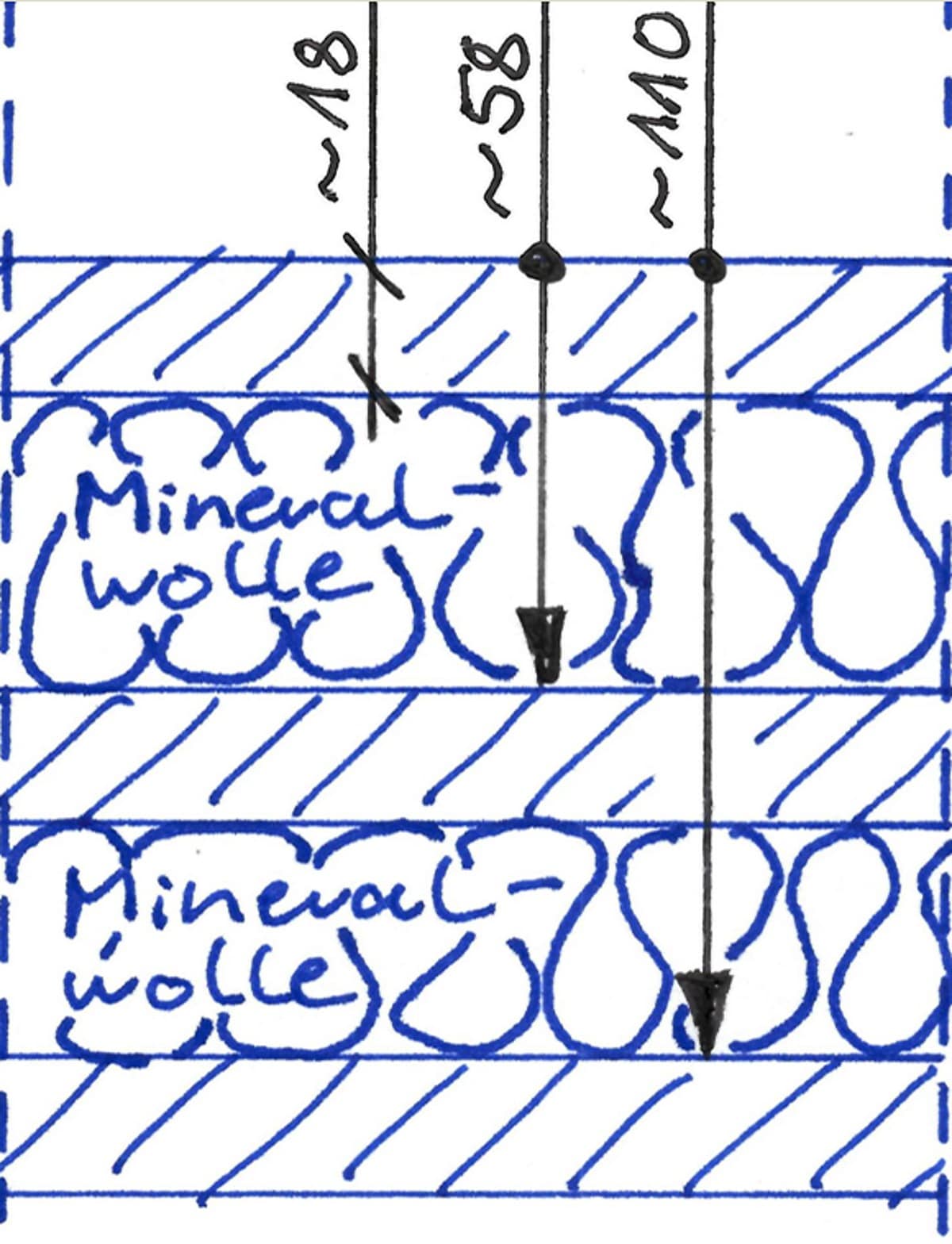

Dabei ist es sogar möglich, zumindest näherungsweise die Steg-Geometrie eines ggf. vorhandenen Lochsteins zu ermitteln, indem man beispielsweise mit einem Bohrer d0 ≥ 18 mm im Drehgang wie folgt eine Probebohrung vornimmt:

- Sobald man den Außensteg durchbohrt, die Bohrmaschine abgeschaltet und den Bohrer wieder aus dem Bohrloch herausgezogen hat, kann man die Dicke des Außenstegs und den Abstand von der Steinoberfläche bis zum ersten Innensteg messen.

- Anschließend wird die Probebohrung sinngemäß fortgesetzt, der erste Innensteg durchbohrt und der Abstand von der Steinoberfläche bis zum zweiten Innensteg gemessen [Bild 7b)] usw.

- Dieser Vorgang wird mindestens so lange wiederholt, bis bei der Messung die spätere Einbindetiefe des verwendeten Dübelsystems erreicht wird.

Das so grob ermittelte Lochbild sollte als Baustellen-Skizze oder Zeichnung in den Prüfbericht für die Baustellenversuche integriert werden [Bild 7a)]. Auf dieser Grundlage kann später der vergleichbare „Referenzstein“ aus der Dübel-Zulassung herausgesucht werden.

5.4 Montage

Die Montage der Injektionsanker für die Versuche wird durch das „sachkundige Personal“ gemäß Abschnitt 3 durchgeführt, das später auch die eigentliche Montage vornimmt.

5.5 Versuchsergebnisse

Nach der Dokumentation der vorangegangenen Punkte (Abschnitt 5.1 bis 5.4) nach den Vorgaben in [2] können die vom Fachplaner geplanten Versuche durchgeführt und deren Ergebnisse entsprechend im Prüfbericht dokumentiert werden.

Gemäß der Technischen Regel des DIBt (vgl. in [2] den Abschnitt 2.2) gilt dabei Folgendes:

„Die Versuche werden auf Basis der Vorgaben des Fachplaners unter Verantwortung des Versuchsleiters durchgeführt.“

Bei der Versuchsdurchführung nach [2] sind folgende Anforderung zu beachten:

„Während der Bruchversuche ist die Last langsam und stetig zu steigern, so dass die erwartete Bruchlast nach nicht weniger als 1 Minute erreicht wird. Die Bruchlast ist aufzuzeichnen. Bei Probebelastungen und Abbruch der Versuche vor Erreichen der Bruchlast ist die Last so zu erhöhen, dass die Probelast bzw. die Last bei Abbruch des Versuches nach nicht weniger als 1 Minute erreicht wird und mindestens eine Minute gehalten wird. Diese Last ist aufzuzeichnen."

Die Angabe der „Versuchsgeschwindigkeit“ mit „nach nicht weniger als ca. 1 Minute“ kann in der Baustellenpraxis nur ungefähr eingehalten werden, da insbesondere die Größe der Bruchlast für den jeweiligen Versuch ja vorher nicht bekannt ist. Vorausgesetzt, dass die Bruchlasten der einzelnen Versuche nicht zu stark voneinander abweichen, kann es auf der Baustelle im Prinzip immer nur ein „Herantasten“ an die „ca. 1 Minute“ geben, indem die Last auf der sicheren Seite nur sehr langsam gesteigert wird und parallel dazu die Zeit gemessen bzw. die Prüfdauer kontrolliert wird.

5.6 Aufgabentrennung

Mit der Dokumentation der Versuchsergebnisse sind nach der Technischen Regel des DIBt [2] die Aufgaben des „Versuchsleiters“ gemäß Abschnitt 3 erfüllt:

„Der Versuchsbericht und gegebenenfalls Anmerkungen zu den Randbedingungen sind vom Versuchsleiter an den Fachplaner zu übergeben.“

Für die Auswertung der Versuchsergebnisse ist dann der „Fachplaner“ nach Abschnitt 3 zuständig, da nach [2] Folgendes gilt:

„Die statistische Auswertung und die Ermittlung der charakteristischen Tragfähigkeit … werden in Verantwortung des Fachplaners erstellt und sind von ihm nachvollziehbar zu dokumentieren.“

Insbesondere die Auswahl des Referenzsteins und das Herauslesen der entsprechenden charakteristischen Tragfähigkeit (NRk,ETA und VRk,ETA) aus der Zulassung des verwendeten Dübels ist eine Entscheidung, die final nur durch den zuständigen Fachplaner erfolgen kann, da nur dieser mit dem gesamten Bauvorhaben vertraut ist.

Sowohl Zulassungen als auch Versuche am Bauwerk für Dübel erbringen immer nur den Nachweis der unmittelbaren örtlichen Krafteinleitung in den Verankerungsgrund; die Weiterleitung der mit den Dübeln zu verankernden Lasten im Bauteil und im Bauwerk (im Prinzip von der Einwirkungsstelle bis zur Gründungsebene) kann ebenfalls nur durch den zuständigen Fachplaner nachgewiesen werden.

6. Zusammenfassung

Die hier dargestellte Durchführung von Baustellenversuchen zeigt deutlich, dass diese Versuche am Bauwerk für zugelassene Metall-Injektionsanker im Verankerungsgrund Mauerwerk immer wichtiger werden. Sowohl der vielfältige Verankerungsgrund Mauerwerk als auch die Montage der Dübel haben wesentliche Einflüsse auf die Tragfähigkeit dieser Befestigungssysteme, die nicht alle in den Europäischen Technischen Zulassungen/Bewertungen (ETAs) für diese Dübel-Produkte abgebildet werden können. Versuche am Bauwerk (Bruchversuche, Probebelastungen und Abnahmeversuche) können den Anwendungsbereich dieser ETAs unter bestimmten Randbedingungen erweitern, sie müssen dafür aber in der täglichen Praxis für jedes neue Projekt – rechtzeitig VOR der eigentlichen Montage und unter Berücksichtigung der Verantwortlichkeiten (Fachplaner, Versuchsleiter, sachkundiges Personal) – immer wieder individuell geplant, durchgeführt und ausgewertet werden.

Literaturverzeichnis

[1] Küenzlen, J.; Scheller, E.: Ermittlung der Tragfähigkeit von Dübeln in Mauerwerk durch Versuche am Bauwerk, in: ql²/8 – Das Magazin für Ingenieure, Architekten und Planer, Juli 2019, Nr. 18, Jahrgang 13, S. 30-35

[2] Deutsches Institut für Bautechnik (DIBt): Technische Regel Durchführung und Auswertung von Versuchen am Bau für Injektionsankersysteme im Mauerwerk mit ETA nach ETAG 029 bzw. nach EAD 330076-00-0604, Stand: September 2019 (Entwurf), URL: https://www.dibt.de/fileadmin/dibt-website/Dokumente/Referat/I2/VersucheamBau_Injektionsankersysteme_Mauerwerk.pdf (abgerufen am 05.08.2020)

[3] Deutsches Institut für Bautechnik (DIBt): Technische Regel Durchführung und Auswertung von Versuchen am Bau für Kunststoffdübel in Beton und Mauerwerk mit ETA nach ETAG 020 bzw. nach EAD 330284-00-0604, Stand: September 2019 (Entwurf), URL: https://www.dibt.de/fileadmin/dibt-website/Dokumente/Referat/I2/VersucheamBau_Kunststoffduebel_Mauerwerk.pdf (abgerufen am 05.08.2020)

[4] Deutsches Institut für Bautechnik (DIBt): Amtliche Mitteilungen vom 15.01.2020: Veröffentlichung der Muster-Verwaltungsvorschrift Technische Baubestimmungen Ausgabe 2019/1, URL: https://www.dibt.de/fileadmin/dibt-website/Dokumente/Referat/P5/Technische_Bestimmungen/MVVTB_2019.pdf (abgerufen am 05.08.2020)

[5] Deutsches Institut für Bautechnik (DIBt): Hinweise für die Montage von Dübelverankerungen, Oktober 2010, URL: https://www.dibt.de/fileadmin/dibt-website/Dokumente/Referat/I2/Duebel_Hinweise_Montage.pdf (abgerufen am 05.08.2020)

[6] Deutsches Institut für Bautechnik (DIBt): Europäische Technische Bewertung ETA-13/1040 vom 13. Januar 2015 für Würth Injektionssystem WIT-VM 250 zur Verankerung im Mauerwerk, kostenlose Download-Möglichkeit z. B. unter www.dibt.de/de/service/zulassungsdownload/suche

[7] DIN EN 771-1:2015-11: Festlegungen für Mauersteine – Teil 1: Mauerziegel

[8] DIN EN 771-2:2015-11: Festlegungen für Mauersteine – Teil 2: Kalksandsteine

[9] DIN EN 771-3:2015-11: Festlegungen für Mauersteine – Teil 3: Mauersteine aus Beton (mit dichten und porigen Zuschlägen)

[10] DIN EN 771-4:2015-11: Festlegungen für Mauersteine – Teil 4: Porenbetonsteine

[11] DIN EN 771-5:2015-11: Festlegungen für Mauersteine – Teil 5: Betonwerksteine

[12] EOTA: EAD 330076-00-0604, European Assessment Document Metal Injection Anchors for Use in Masonry, July 2014, © 2017, URL: https://www.eota.eu/en-GB/content/eads/56/, (abgerufen am 05.08.2020)

[13] EOTA: ETAG 029, Guideline for European Technical Approvalof Metal Injection Anchors for Use in Masonry, April 2013, Brüssel, https://www.eota.eu/en-GB/content/etags/26/, (abgerufen am 05.08.2020)

[14] EOTA: ETAG 029, Annex B (informative), Recommendations for Tests to be carried out on Construction Works, April 2013, Brüssel, https://www.eota.eu/en-GB/content/etags/26/, (abgerufen am 05.08.2020)

[15] EOTA: ETAG 029, Annex C: Design Methods for Anchorages, April 2013, Brüssel, https://www.eota.eu/en-GB/content/etags/26/, (abgerufen am 05.08.2020)

[16] EOTA: Technical Report TR 053, Recommendations for Job SiteTests of Metal Injection Anchors for Use in Masonry, April 2016, URL: https://www.eota.eu/en-GB/content/technical-reports/28/, (abgerufen am 05.08.2020)

[17] EOTA: Technical Report TR 054, Design Methods for Anchorages with Metal Injection Anchors for Use in Masonry, April 2016, URL: https://www.eota.eu/en-GB/content/technical-reports/28/, (abgerufen am 05.08.2020)

[18] Feistel, G.: Hinweise für die Montage von Dübelverankerungen,DIBt Mitteilungen, Heft 2, April 2011

[19] Richtlinie des Rates vom 21. Dezember 1988 zur Angleichung der Rechts- und Verwaltungsvorschriften der Mitgliedstaaten überBauprodukte (89/106/EWG), zuletzt geändert durch die Verordnung (EG) Nr. 1882/2003 des Europäischen Parlaments und des Ratesvom 29. September 2003 [„Bauproduktenrichtlinie“ (BPR)]

[20] Scheller, E., Küenzlen, J., Hrsg.: Handbuch der Dübeltechnik –Grundlagen, Anwendungen, Praxis, Swiridoff Verlag GmbH & Co. KG, Künzelsau 2013

[21] Verordnung (EU) Nr. 305/2011 des Europäischen Parlaments und des Rates vom 9. März 2011 zur Festlegung harmonisierter Bedingungen für die Vermarktung von Bauprodukten und zur Aufhebung der Richtlinie 89/106/EWG des Rates [„Bauproduktenverordnung“], vgl. z. B. URL: https://www.dibt.de/de/service/rechtsgrundlagen/ (abgerufen am 05.08.2020)

Gerne unterstützen unsere Fachingenieure Sie bei all Ihren Fragen. Senden Sie uns hierfür einfach eine E-Mail.

Die Adolf Würth GmbH & Co. KG erhebt und verarbeitet die in dem Formular angegebenen personenbezogenen Daten, um für Sie die gewünschte Anfrage zu bearbeiten. Bitte beachten Sie bei den Formularen die Markierung der Pflichtfelder. Rechtsgrundlage für diese Verarbeitung, der zwingend erforderlichen Daten, ist Art. 6 Abs. 1 lit. b DSGVO, Durchführung einer vorvertraglichen Maßnahme. Die Verarbeitung der von Ihnen freiwillig mitgeteilten Daten erfolgt auf der Grundlage von Art. 6 Abs. 1 lit. f DSGVO. Danach ist eine Verarbeitung zulässig, die zur Wahrung der unserer berechtigten Interessen erforderlich ist. Unser berechtigtes Interesse besteht darin, mit Ihnen, unseren Kunden, Kontakt zu haben, unsere Beratungsqualität zu verbessern und Sie bei möglichen Rückfragen einfacher kontaktieren zu können. Die erhobenen Daten werden von uns nur solange gespeichert, wie es für die Bearbeitung Ihrer Anfrage sowie zur Kontaktaufnahme mit Ihnen erforderlich ist. Danach werden sie gelöscht.

Ergänzende Datenschutzhinweise, insbesondere zu Ihren Rechten auf Auskunft, Berichtigung, Löschung, Einschränkung der Verarbeitung, Widerspruch und Beschwerde, finden Sie in unserer Datenschutzerklärung.

![Reduktionsfaktor αdist für Abstützdurchmesser nach [2]](../../../media/pictures/microsites/ipa_1/Injektionsanker_Abbildung2--Reduktionsfaktor_alpha-dist_fuer_Abstuetzdurchmesser---2555_2414_Bild-2_res_wl2_frontpage_800.jpg)